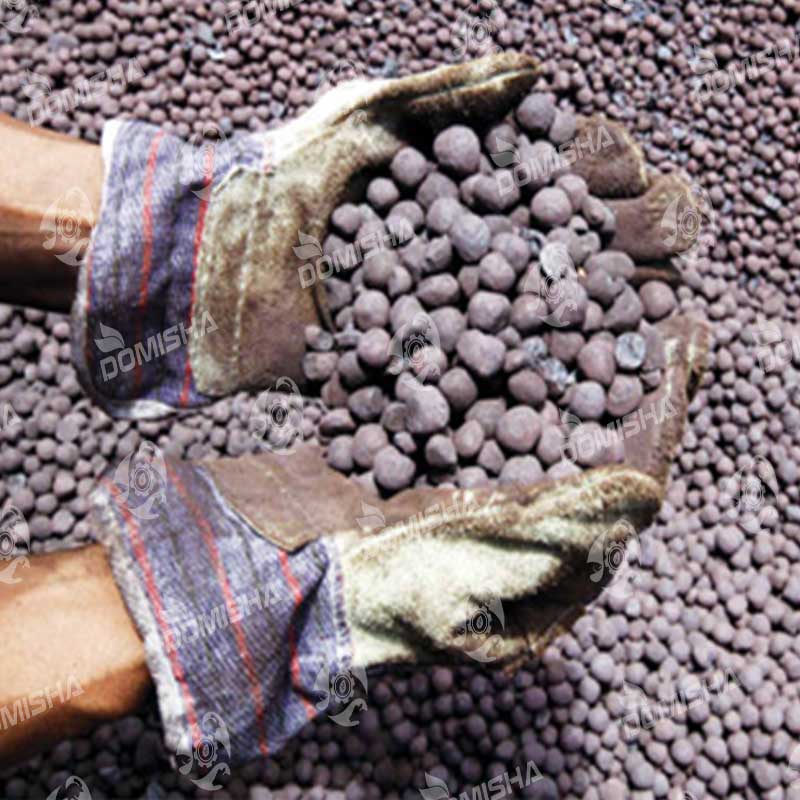

موسسات می توانند با عرضه بنتونیت گندله سازی شرایطی را مهیا نمایند که در هر دو روش گندله سازی، روش آلیس چالمرز و روش زنجیر متحرک انواع محصول مورد نظر را تولید نمایند، همچنین کارفرمایان نیز با خرید آسان این محصول، از مزایای استفاده ان نظیر جلوگیری از دور ریز محصول و نیز سهولت در حمل و نقل آن و موارد دیگر بهره مند شوند. گلوله های اهنی مورد استفاده دارای کیفیتی بالاتر از سنگ خام هستند که ترکیب این ذرات با مواد معدنی مثل بنتونیت می تواند در این صنعت بسیار موثر واقع گردد.

بنتونیت گندله سازی چیست

از مواد معدنی بسیار کارآمد در صنایع می توان به بنتونیت اشاره نمود، که با داشتن چسبندگی و چسبانندگی بالا در ترکیب با آب می تواند به عنوان چسب معدنی مورد استفاده واقع گردد، داشتن این خواص در تولید گندله های فلزی کاربرد فراوان دارد، بنتونیت با داشتن ذرات بسیار کوچک سطح در واحد وزن با دارا بودن سطح مخصوص ۶۰۰۰ تا ۱۰،۰۰۰ سانتی متر مربع درهر گرم توانسته در صنعت فولاد و یا گندله سازی جای خود را باز کند. حال به برخی از خواص دیگر این ماده معدنی اشاره می نماییم:

- داشتن چند کانی مختلف با درصد بالایی از مونت موریلونیت

- تولید شده از خاکستر های اتشفشانی

- ایجاد شده در آب های کم عمق و در مناطق جغرافیایی معتدل

- خنثی بودن از نظر اسیدی و بازی

- در انواع رنگ های مختلف نظیر سفید، سبز، کرمی، صورتی و قهوه ای و دیگر موارد

- خالص سازی و دانه بندی شده در مش های مختلف

فروش بنتونیت گندله سازی در صنایع

گندله سازی در صنعت بدون استفاده از بنتونیت سدیمی امری اجتناب ناپذیر بوده و اتصال بین سنگ اهن و صنعت فولاد سازی گندله سازی می باشد، وجود این ماده معدنی باعث می گردد تا در مقابل گرماهای زیاد و نیز در زمان ذوب خرد و متلاشی نشود، دلیل استفاده از این ماده در صنعت فولاد سازی موارد زیر می باشد:

- داشتن ظرفیت گرمایی

- عدم وجود ترک سطحی بر روی گندله ها

- داشتن استحکام بالا در برابر متلاشی شدن و غیره

شرکت دومیشا با فروش بنتونیت گندله سازی نقش موثری در صنایع ایفا نموده و با استفاده از این ماده معدنی می توان کیفیت گندله های تولید شده را بالاتر برده و به طبع محصولات مرغوب در صنایع را تولید نمود.

نقش بنتونیت در گندله سازی

دانه های ریز موجود در ماده معدنی بنتونیت با منتشر شدن در بین دانه های سنگ آهن و ایجاد یکپارچگی توزیع شدن آب گندله را تولید می نماید، و نیز به واسطه استفاده کردن بنتونیت می توان بعد از اینکه رطوبت از بین رفت، بدون ترک باقی بماند و تا آخر فرایند تولید زیبایی شکل، ظاهر خود را حفظ نماید.

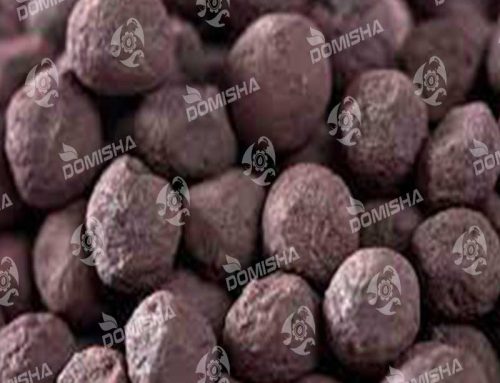

حال به جریان ساخت این محصول اشاره می نماییم: ابتدا گندله خام و پودر میکرونیزه بنتونیت که بیشتر ۸۰ ٪ آن عبوری از مش ۳۲۵ باشد، در ماشین آلات گندله سازی به چرخش در می آید. بعد از آن گندله ها با ابعاد مناسب و مورد نظر با مقاومت مکانیکی لازم تولید شده و برای مرحله پخت آماده می شوند.

مواد درون کوره های پخت در معرض دماهایی بین ۱۲۰۰ تا ۱۴۰۰ درجه سانتی گراد، با انواع اکسید آهن مختلف واکنش نشان داده و ترکیبات سرباره ایی ایجاد می نماید. و بعد از ذوب شدن ان به شکل لایه ایی نازک دانه ها را پوشش می دهد. این لایه موجب بالا رفتن مقاومت مکانیکی گندله های تولید شده خواهد شد.

بنتونیت و صنعت فولاد سازی

امروزه صنعت فولادسازی به دو دسته کلی زیر دسته بندی شده است. که هر کدام از این موارد شامل موارد زیر می باشند:

- فولاد سازی اولیه( شامل تبدیل آهن مذاب تولید شده در کوره بلند و آهن قراضه به فولاد)

- فولاد سازی ثانویه( شامل خالص سازی فولاد خام پیش از ریختهگری)

در فولادسازی اولیه از روش اکسیژن قلیایی استفاده می شود که در آن، آهن چدن پرکربن به فولاد با کیفیت تبدیل میشود. در این فرایند به دلیل طبیعت شیمیایی مواد مورد استفاده و برای جلوگیری از سوختگی سرباره آن روش قلیایی نامیده میشود. و همچنین در فولادسازی ثانویه که بیشتر در داخل پاتیل انجام میشود.عملیات های زیر انجام می گیرد:

- اکسیژن زدایی

- گاززدایی در خلأ

- افزودن آلیاژ

- حذف ناخالصیها

- اصلاح شیمیایی ناخالصیها

- گوگرد زدایی

- همگن سازی

هر یک از این روش ها بنا به داشتن خواص و خصوصیات منحصر بفرد خود می توانند در همه زمینه های این صنعت مورد استفاده قرار گیرد.

گذاشتن کامنت